Интернет журныл о промышленности в Украине

Электросварка труб: основные правила (видео)

Опубликовано: 06.09.2018

Выполненные своими руками ремонтные работы в доме: установка отопления, прокладка электропроводки, передвигание шкафов - это не только огромное удовольствие, но и ценнейший жизненный опыт. Жизненный ритм сегодня вынуждает нас самостоятельно осваивать несколько профессий, которые пригодятся как для собственных нужд, так и дадут возможность подзаработать. Очень востребованным видом трубопроводных соединений сейчас является электросварка труб. Она дает возможность соединять несколько материалов в одно прочное соединение.

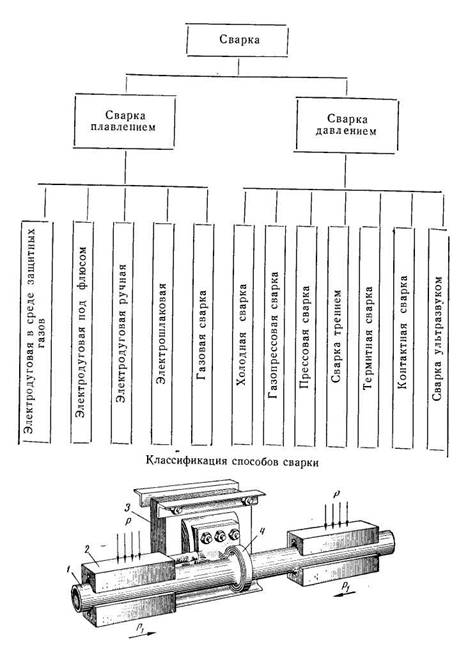

Схема устройства сварочного аппарата.

Правила электросварки труб в домашних условиях

Электросварка - самый доступный вид сварки для дома. Первым делом следует подготовить поверхность. Она должна быть сухой и ровной. Затем нужно определиться с источником тока для сварки. В большинстве случаев это либо малой величины компактные инверторы, либо громоздкие тяжелые трансформаторы. Они обеспечивают переход от высокого напряжения к низкому во вторичной электроцепи.

Более простым в эксплуатации считается трансформатор. Он работает от сети с частотой 50 Гц, обладает большим весом, может перегружать сеть и выводить из строя электрические приборы. Причиной тому является сброс тока в сети на начальном этапе работы. Однако трансформатор безотказный и выносливый в эксплуатации.

Инверторная аппаратура эксплуатируется безопаснее. Способность работать на частотах выше 50 Гц дает возможность изготавливать ее малой по весу и габаритам. Помимо того, в этом случае возможна гибкая регулировка режимов работы. Требуется только правильная эксплуатация аппарата.

Применяется ток высокой частоты (450-500 кГц) для сварки труб потому, что при этой частоте ток идет не по пути наименьшего сопротивления, а по пути наименьшей индукции. Связанный с протеканием токов высокой частоты ряд физических явлений дает возможность осуществлять только поверхностный нагрев с выделением энергии в очень тонких слоях металла, который лежит на свариваемых поверхностях.

Варианты сварных соединений

Виды сварных соединений

При электросварке труб можно выполнять следующие виды соединений:

Внахлест. Втавр. Встык. В угол.В случае сварки внахлест один из элементов накладывается на другой. Как правило, ширина нахлеста равна не меньше как двойному числу толщины металла.

Соединение стальных труб, в частности, отопления, преимущественно осуществляется встык. Сварка стальных труб является одной из самых востребованных, а значит, важных сварочных работ. Для соединения встык нужен обязательный провар кромок по всей толщине стенок стальных труб.Выделяют следующие варианты швов в зависимости от положения проведения сварки:

Вертикальные. Горизонтальные. Потолочные. Нижние.Нижний вид шва считается самым удобным для сварки. Он располагается под электродом внизу, в то время как сваривать нужно сверху. Шов горизонтальный выполняют по окружности вертикально расположенной трубы. Вертикальный вид шва делают сбоку трубы, установленной отвесно, свариваемой по длине. Потолочный вид шва делается прямо над головой сварщика. В нижнем положении сваривать водопровод лучше всего (поворотные швы).

Трубы с малой величиной диаметра чаще всего свариваются непрерывным швом. Трубы большого диаметра - прерывистым.

Угол наклона электрода по отношению к горизонтальной плоскости должен составлять не более 45º. Это нужно для малой вероятности возникновения во внутренней части трубы наплывов.

Перед началом сварки нужно проделать следующий перечень работ:

Почистить трубы от мусора, грязи и грунта. Обрезать или выправить торцы труб с деформацией. В случае дугового способа сварки вычистить кромки, а также наружную и внутреннюю поверхности, прилегающие к кромкам, до блеска на ширину не менее 10 мм.При сварке квадратных труб требуется выполнение таких же подготовительных мер.

Стык варят непрерывно до полного приваривания стыка целиком. Трубопроводы варят, не применяя подкладочные кольца. При дуговой сварке поворотных и неповоротных стыков при малой толщине стенок, не больше 6 мм, делают два и более слоя, при величине толщины 6-12 мм - делают три слоя, больше 19 мм - четыре.

Каждый новый накладываемый слой шва нужно очищать от шлака перед наложением следующего. Такова технология сварки труб. При первом слое корень стыка обычно полностью проваривается.

Подготовка кромок труб под сварку.

При сварке труб, у которых величина толщины стенки превышает 8 мм, нужно накладывать первый слой ступенчатой сваркой, последующие - сплошной. При ступенчатой сварке окружность стыка разбивается на несколько участков с малой площадью и свариваются в первую очередь те, которые располагаются через один, а после и пропущенные.

Первый слой сварки считают самым ответственным. При наложении данного слоя необходимо полное расплавление кромок и притупления. После чего он тщательно проверяется на наличие трещин. При обнаружении последних их выплавляют или вырубают, после чего заново сваривают данные участки.

Второй и третий слои варят с медленными поворотами трубы. Начало и конец слоев делают со смещением на 15-30 мм относительно начала и конца предшествующего слоя.

Последний шов делается с прямой поверхностью и постепенным переходом к основному металлу.При многослойной сварке необходимо вести каждый последующий слой в противоположном направлении по отношению к предыдущему, а точки замыкания каждого слоя нужно расположить вразбежку относительно друг друга, что значительно улучшит качество сварки.

В конце сварочных работ необходимо очистить от шлака и брызг образовавшийся шов и прилегающую к нему стыковую зону для улучшенного сплавления слоев.

Для сварки квадратных труб есть определенный нюанс. Для сварки квадратных труб необходимо жесткое закрепление концов, которые сваривают, чтобы соединяемые детали не повело от нагрева. Желательно производить нагрев квадратных труб не по кругу, а равномерно.

Ручная электродуговая сварка применяется для труб всех диаметров.

Использование электросварки труб в заводских масштабах

При изготовлении труб с помощью электросварки основными технологическими операциями выступают формовка трубных заготовок, сварка и калибровка (редуцирование) сваренной трубы. Все эти операции осуществляются непрерывно и циклично. Формовку штрипса (листа) производят на формовочных непрерывных станах, оснащенных клетями с вертикальными и горизонтальными валками. Кромки заготовок, сформованных в трубы, на этих станах нагреваются и свариваются. После чего производится калибровка и редуцирование труб.

Для электросварки труб станы выполняют одинаковые технологические операции, и различие их состоит лишь в способе нагрева кромок. Таким образом на этих станах выполняют сварку:

Индукционную (высокочастотным током). Сопротивлением переменного тока (подвод тока контактно с частотой в 150-450 Гц). Радиочастотную (радиотехнической частоты ток подводится как индуктивно, так и контактно). Дуговым нагревом неплавящимся электродом кромок. Сопротивлением постоянного тока.

Виды сварки труб

Контактный вид электросварки с нагреванием кромок применяется для сварки труб с диаметром 600-630 мм при толщине стенки 0,5-8 мм, которые используются в первую очередь в качестве нефтегазопроводных (диаметр больше 114 мм) и конструкционных (диаметр до 168-219 мм). Несомненным преимуществом данного метода являются:

Резкое увеличение разнообразия материала в производстве труб электросваркой. Значительная экономия времени на сварку. Уменьшение грата. Возможность варить трубы из горячекатаных полос.Все эти аспекты сделали нужным перевод большинства действующих станов для электросварки труб на сварку током высоких частот. Многие из ныне эксплуатирующихся трубосварочных установок оснащены высокочастотным сварочным оборудованием.

Подводят высокую частоту на кромки трубных заготовок двумя способами: индукционным и контактным. Во втором случае у тока, который подводится к сформованной трубной заготовке, в цепи нагрузки имеется два основных направления.Во время радиочастотной сварки труб проходящий по кромкам трубной заготовки электрический ток, благодаря поверхностному эффекту и эффекту близости, непосредственно концентрируется на соединяемых поверхностях. Эффект близости и поверхностный эффект усиливаются с увеличением частоты тока, и, как следствие, на кромках трубной заготовки гарантирована высшая концентрация тока.

Для сварки труб током радиотехнической частоты характерна высокая степень концентрации энергии при нагревании металла. Осуществляется нагрев за десятые доли секунды.

Но любой вид работ невозможен без брака, как любое правило невозможно без исключения. При электросварке труб возможны следующие его варианты: В сварном соединении появляются поперечные трещины, которые вызываются малой величиной давления в сварочном узле или недостаточным нагревом металла во время сварки. Кромки трубной заготовки смещаются при сварке. Причиной этого может быть асимметричная настройка относительно продольной оси трубы сварочных валков; биение тех же валков в вершинах калибра; неверная настройка формовочного стана и неравномерный нагрев кромок. Образующиеся в результате налипания металла на валки вмятины на поверхности трубы. Выход из допусков трубы по наружному диаметру. Это происходит по причине неверного расчета ширины ленты для данного размера трубы или неправильной настройки валков калибровочного стана. Горения на поверхности трубы (в случае контактного способа подвода энергии). Поджоги могут быть вызваны неверной установкой или заточкой вольфрамовых контактов на трубных заготовках или же налипанием на контакты металлических частичек.Характеристика и свойства электродов для электросварки труб

Соединение труб электросваркой происходит с применением металлических электродов, которые выполняют функцию проводника электрического тока к дуге и присадочного материала для заполнения шва сварки.

Электроды для сварки труб предназначены для передачи тока от источника в место выполнения сварки. Специальный состав, которым покрывают металлический остов электрода, требуется для качественного выполнения шва. Он делает непрерывную дугу, является защитным "чехлом", предохраняя от нежелательных внешних воздействий место работы, участвует в легировании металла.

Сварной шов в большей степени зависит от используемого электрода, представляющего собой стержень из металла со специальным покрытием, от качества поверхностей свариваемых труб, от точности расположения торцов труб по отношению друг к другу.

Металлический стержень, который находится в малой центральной части электрода, производится из электродной проволоки различной толщины. Во время сварки труб применяется проволока стандартной толщины 2-5 мм.

Электродное покрытие бывает толстым и тонким. Толстый вид покрытия дает обмазку качественнее. Обмазка электрода с тонким покрытием дает приблизительно 1-2% в общую массу металлического стержня.

Ток от источника прямопропорционально зависим от толщины электрода: чем больше в диаметре электрод, тем больше ток. В то же время есть своеобразный минимум "токового" значения, ниже которого качество работы очень ухудшается. Ориентироваться на правильную настройку рабочей аппаратуры можно по сухому треску дуги без постороннего шума.

Основным свойством обмазки является образование шлака. Это неметаллический сплав, имеющий меньший удельный вес по сравнению с металлом, который сваривается. В процессе сварки шлак поднимается наверх, создавая при этом для расплавленного металла механический покров и одновременно защищая его от реакции с нежелательными для швов азота и кислорода из раскаленного окружающего пространства.

При затвердевании шлак становится хрупким из-за более низкой температуры плавления сравнительно с основным металлом. Благодаря этому сварщик легко может удалить шлак легкими ударами прута электрода со свариваемого шва.

Шлакование швов является дефектом такого вида сварки труб, как электродуговая, поскольку любые неметаллические включения в разы понижают прочность швов.

В ручной дуговой сварке труб используют электроды Э-42 и Э-42А. Электроды при применении должны оснащаться одинаковой толщины обмазкой без трещин по всей площади электрода, локальных утолщений и прочих внешних дефектов.Размер и вид электрода подбирается соответственно толщине свариваемых труб:

Соединения труб, толщина стенок которых составляет до 5 мм, встык необходимо варить электродами с диаметром 3 мм, сила электрического тока должна составлять 100-250 А (для поворотных стыков) и 80-120 А (для неповоротных стыков).Для сварки металла большей толщины требуется применение электродов с диаметром 4-5 мм. При выполнении нескольких слоев стыковых швов, для первого шва используется электрод 4 мм в диаметре для обеспечения глубокого провара, для последующих швов - электроды большего диаметра.