- Принцип роботи апарату плазменного різання металу

- Пристрій апарату плазменного різання

- Різновиди апаратів плазмової різки

- Апарати для ручної та машинної різання

- Трансформаторні і інверторні апарати плазмового різання

- Апарат повітряно-плазмового різання і водно-плазмового різання

- Контактні і безконтактні апарати плазмового різання

Технологія плазмового різання вкрай рідко застосовується в побуті, зате в промисловій сфері отримала дуже широке поширення. Завдяки тому, що за допомогою плазмореза можна легко, швидко і якісно розрізати практично будь-який струмопровідний метал, а також інші матеріали - камінь і пластик, його використовують в машинобудуванні, суднобудуванні, комунальній сфері, виготовленні реклами, для ремонту техніки та багато чого іншого. Зріз завжди виходить рівним, акуратним і красивим. Тих, хто тільки-но зібрався освоїти цю технологію, може цікавити резонне питання, що собою являє апарат плазмового різання, який принцип його роботи, а також які різновиди плазмореза бувають і для чого використовується кожен з них. Все це дасть загальне розуміння технології плазмового різання, дозволить зробити правильний вибір при покупці і освоїти роботу з апаратом.

- Принцип роботи апарату плазменного різання металу

- Пристрій апарату плазменного різання

- Різновиди апаратів плазмової різки

Принцип роботи апарату плазменного різання металу

Як працює плазморез? І що мається на увазі під словом «плазма»? Для роботи плазмореза необхідно тільки дві речі - електрику і повітря. Джерело енергії подає на різак (плазмотрон) струми високої частоти, завдяки чому в плазмотроне виникає електрична дуга, температура якої 6000 - 8000 ° С. Потім в плазмотрон направляється стиснене повітря, який на великій швидкості виривається з патрубка, проходить через електричну дугу, нагрівається до температури 20000 - 30000 ° С і іонізується. Повітря ж, який іонізованого, втрачає властивості діелектрика і стає провідником електрики. Плазмою якраз і є це повітря.

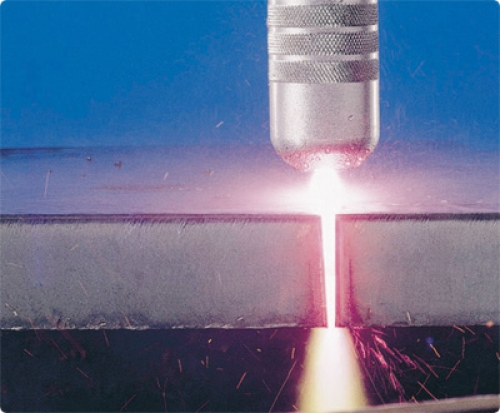

Вириваючись з сопла, плазма локально розігріває заготовку, в якій необхідно виконати рез, метал плавиться. Освічені на лобовій поверхні різу частинки розплавленого металу здуваються потоком повітря, що виривається на величезній швидкості. Так відбувається різка металу.

Швидкість плазмового потоку (розігрітого іонізованого повітря) зростає, якщо збільшити витрату повітря. Якщо ж збільшити діаметр сопла, через яке плазма виривається, то швидкість зменшиться. Параметри швидкості плазми приблизно такі: на струмі 250 А вона може бути 800 м / с.

Щоб рез вийшов рівним, плазмотрон необхідно тримати перпендикулярно площині різу, максимальне допустиме відхилення 10 - 50 °. Також велике значення має швидкість різу. Чим вона менша, тим ширина різу стає більше, а поверхні різу стають паралельними. Те ж саме відбувається при збільшенні сили струму.

Якщо збільшити витрату повітря, то ширина різу зменшиться, зате кромки різу стануть непаралельними.

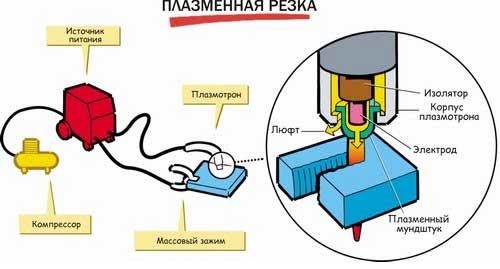

Пристрій апарату плазменного різання

Апарат плазмової різки складається з джерела живлення, плазмотрона і кабель-шлангового пакету, за допомогою якого з'єднуються джерело живлення і компресор з плазмотроном.

Джерелом живлення для апарату плазменного різання може служити трансформатор або інвертор, які подають на плазмотрон велику силу струму.

Плазмотрон, власне, і є головним елементом апарату - плазмовим різаком. Іноді помилково весь апарат називають плазмотроном. Можливо, це пов'язано з тим, що джерело живлення для плазмореза не відрізняється ніякої унікальністю, а може бути використаний разом зі зварювальним апаратом. А єдиним елементом, який вирізняє плазморез від іншого апарату, і є плазмотрон.

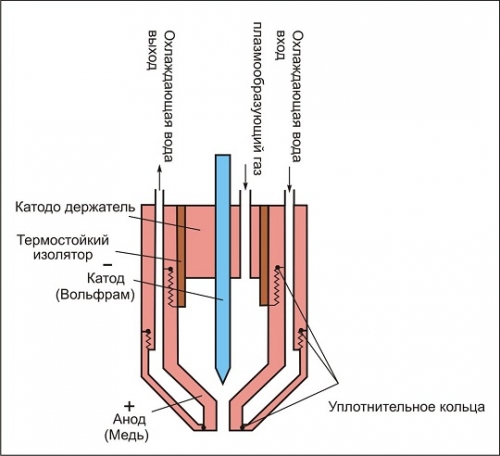

Основні складові плазмотрона - електрод, сопло і ізолятор між ними.

Усередині корпусу плазмотрона знаходиться циліндрична камера малого діаметра, вихідний канал з якої досить малий і дозволяє формувати стислу дугу. У тильній стороні дугового камери розташовується електрод, що служить для збудження електричної дуги.

Електроди для повітряно-плазмового різання можуть бути виготовлені з берилію, гафнію, торію або цирконію. На поверхні цих металів утворюються тугоплавкі оксиди, що запобігають руйнування електрода. Але для утворення цих оксидів потрібні певні умови. Найпоширенішими є електроди з гафнію. А ось з берилію і торію їх не роблять, і виною тому ті самі оксиди: оксид берилію - вкрай радіоактивний, а оксид торію - токсичний. Все це може вкрай негативно позначитися на роботі оператора.

Так як порушення електричної дуги між електродом і заготівлею оброблюваного металу безпосередньо важко, спочатку запалюється так звана чергова дуга - між електродом і наконечником плазмотрона. Стовп цієї дуги заповнює весь канал. Після цього в камеру починає подаватися стиснене повітря, який, проходячи крізь електричну дугу, нагрівається, іонізується і збільшується в об'ємі в 50 - 100 разів. Сопло плазмотрона звужене донизу і формує з розігрітого іонізованого газу / повітря потік плазми, що виривається з сопла зі швидкістю 2 - 3 км / с. При цьому температура плазми може досягати 25 - 30 тис. ° С. В таких умовах електропровідність плазми стає приблизно такий же, як і у оброблюваного металу.

Коли плазма видувається з сопла і стосується факелом виробу, утворюється ріжучий плазмова дуга - робоча, а чергова дуга гасне. Якщо раптом з якоїсь причини робоча дуга теж погасла, необхідно припинити подачу повітря, знову включити плазмотрон і сформувати чергову дугу, а потім пустити стиснене повітря.

Сопло плазмотрона може мати різні розміри і від цього залежать можливості всього плазмотрона і технологія роботи з ним. Наприклад, від діаметра сопла плазмотрона залежить кількість повітря, яке може проходити крізь цей діаметр за одиницю часу. Від кількості витрати повітря залежить ширина різу, швидкість роботи і швидкість охолодження плазмотрона. У плазмореза використовують сопла було більше 3 мм діаметром, зате досить довгі - 9 - 12 мм. Довжина сопла впливає на якість різу, чим довше сопло, тим якісніше рез. Але тут потрібно бути обережним, всюди важлива міра, тому що занадто велика сопло буде швидше зношуватися і руйнуватися. Оптимальною вважається довжина, в 1,5 - 1,8 разів більше діаметру сопла.

Вкрай важливо, щоб катодна пляма фокусувалася строго по центру катода (електрода). Для цього використовують вихрові подачу стисненого повітря / газу. Якщо вихрова (тангенціальна) подача повітря порушена, то катодна пляма буде зміщуватися щодо центру катода разом з дугою. Все це може привести до нестабільного горіння плазмової дуги, утворення подвійної дуги і навіть виходу плазмотрона з ладу.

В процесі плазмового різання використовуються плазмообразующих і захисні гази. В апаратах плазмового різання з силою струму до 200 А (можна розрізати метал товщиною до 50 мм) використовують тільки повітря. В такому випадку повітря є плазмообразующих газом і захисним, а також охолоджуючим. У складних промислових портальних апаратах використовують інші гази - азот, аргон, водень, гелій, кисень і їх суміші.

Сопло і електрод в апараті плазмового різання є витратними матеріалами, які необхідно замінити, не чекаючи їх повного зносу.

В основному плазморізи прийнято купувати в готовому вигляді, головне - правильно підібрати потрібний агрегат, тоді не доведеться нічого «доробляти напилком». Хоча в нашій батьківщині є «Кулібіни», які можуть зробити апарат плазмового різання своїми руками, закупивши деякі деталі окремо.

Різновиди апаратів плазмової різки

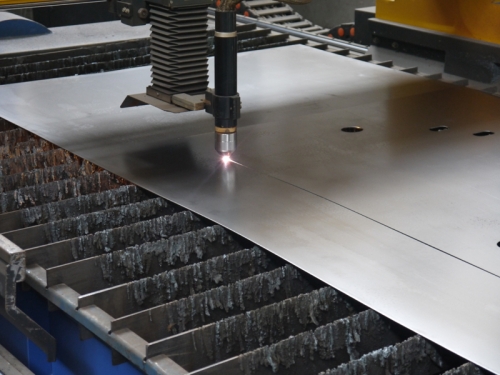

Плазморізи розрізняють за кількома різними параметрами. Апарати плазмового різання можуть являти собою переносні установки, портальні системи, шарнірно-консольні машини, спеціалізовані конструкції і установки з координатним приводом. Особливо виділяються машини плазмового різання з ЧПУ (числовим програмним управлінням), які мінімізують втручання людини в процес різання. Але крім цих існують і інші градації.

Апарати для ручної та машинної різання

Ручний апарат плазмового різання використовується для різання металу вручну, коли плазмотрон тримає в руках оператор-людина і веде його по лінії різу. У зв'язку з тим, що плазмотрон весь час знаходиться на вазі над оброблюваної заготівлею, рука людини може злегка мерзнути навіть у процесі звичайного дихання, все це відбивається на якості різу. На ньому можуть бути напливи, нерівний рез, сліди ривків і т.д. Щоб полегшити роботу оператора, існують спеціальні опори, які надягають на сопло плазмотрона. За допомогою нього можна поставити плазмотрон безпосередньо на заготівлю і акуратно вести його. Зазор між соплом і оброблюваної заготівлею завжди буде однаковим і відповідним вимогам.

Апарати машинної різання представляють собою плазморізи портального типу і апарати автоматичного розкрою деталей і труб. Такі апарати використовуються на виробництві. Якість різу таким плазморезом виходить ідеальним, додаткова обробка кромок не потрібно. А програмне керування дозволяє робити різи різної фігурної форми відповідно до креслення без страху смикнути рукою в невідповідний момент. Рез виконується точно і гладко. На подібні апарати плазмового різання металу ціна на порядок вище, ніж на ручні апарати.

Трансформаторні і інверторні апарати плазмового різання

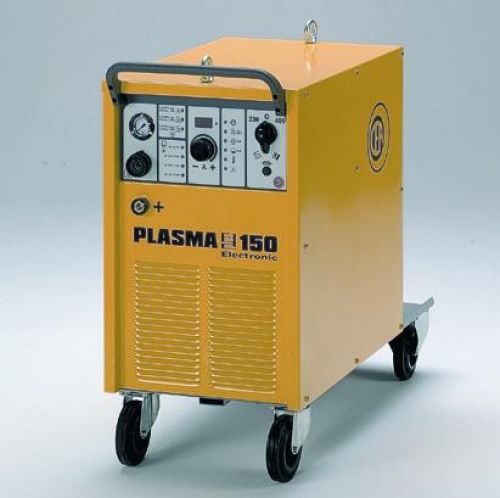

Існують трансформаторні і інверторні плазморізи.

Трансформаторні плазморізи важче інверторних і більше за розміром, зате вони більш надійні, тому що не виходять з ладу в разі стрибків напруги. Тривалість включення таких апаратів вище, ніж у інверторних, і може досягати 100%. Такий параметр, як тривалість включення, безпосередньо впливає на специфіку роботи з апаратом. Наприклад, якщо ПВ дорівнює 40%, це означає, що 4 хвилини різак може працювати без перерви, а потім йому необхідно 6 хвилин відпочинку, щоб охолонути. ПВ 100% використовується у виробництві, там, де робота апарат триває весь робочий день. Недоліком трансформаторного плазмореза є високе енергоспоживання.

За допомогою трансформаторних плазмових різаків можна обробляти заготовки більшої товщини. На подібний апарат повітряно-плазмового різання ціна вище, ніж на побутовий. Та й представляє він собою короб на коліщатках.

Інверторні апарати плазмового різання використовуються частіше в побуті і на маленьких виробництвах. Вони набагато економніше в енергоспоживанні, мають меншу вагу і габаритами і найчастіше представляють собою ручний апарат. Перевагою инверторного плазмореза є стабільне горіння дуги і ККД на 30% вище, компактність і можливість вести роботи в важкодоступних місцях.

Апарат повітряно-плазмового різання і водно-плазмового різання

Варто відзначити, що існують не тільки апарати повітряно-плазмового різання, принцип дії яких і пристрій були описані вище, але і апарати водно-плазмового різання.

Якщо в повітряно-плазмових різаках повітря виступає і як плазмообразующий, і як захисний, і як охолоджуючий газ, то в водно-плазмових різаках вода виступає в якості охолоджувача, а водяна пара плазмообразователя.

Перевагами повітряно-плазмового різання є низька ціна і невелика вага, зате недолік - обмежена товщина розрізає заготовки, часто не більше 80 мм.

Потужність водно-плазмових різаків дозволяє розрізати товсті заготовки, зате їх ціна трохи вища.

Принцип роботи апарату водно-плазмового різання полягає в тому, що замість стисненого повітря в ньому використовується водяна пара. Це дає можливість відмовитися від використання компресора для повітря або газових балонів. Водяна пара більш в'язкий в порівнянні з повітрям, тому його необхідно набагато менше, запасу в балончику вистачає приблизно на місяць-два. Коли в плазмотроне протікає електрична дуга, в нього подається вода, яка випаровується. Одночасно з цим робоча рідина піднімає катод негативного полюса від катода позитивного полюса сопла. В результаті спалахує електрична дуга, пар іонізується. Ще до того, як плазмотрон наблизиться до оброблюваної заготівлі, загоряється плазмова дуга, яка виконує різання. Яскравим представником цієї категорії плазмореза є апарат Горинич, на такий апарат плазмового різання ціна близько 800 у.о.

Контактні і безконтактні апарати плазмового різання

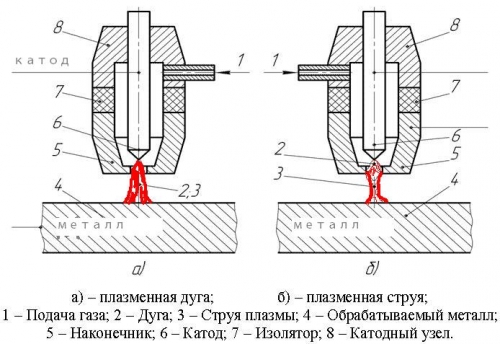

Залежно від того, включений розрізається матеріал в електричну схему плазмового різання чи ні, залежить тип різання - контактний і безконтактний.

Контактна плазмова різка або різка плазмовою дугою виглядає так: дуга горить між електродом плазмотрона і оброблюваної деталлю. Це ще називається дугою прямої дії. Стовп електричної дуги суміщений з плазмовим струменем, яка виривається з сопла на великій швидкості. Продувається через сопло плазмотрона повітря обжимає дугу і надає їй проникаючі властивості. За рахунок високої температури повітря 30000 ° С, підвищується швидкість його закінчення і плазма надає сильної механічний вплив на видувається метал.

Контактний тип різання застосовується при роботах з металами, які можуть проводити електрику. Це виготовлення деталей з прямолінійними і криволінійними контурами, різання труб, смуг і прутків, виконання отворів в заготовках і багато іншого.

Безконтактна плазмова різка або різка плазмовим струменем виглядає так: електрична дуга горить між електродом і формує наконечником плазмотрона, частина плазмового стовпа виноситься за межі плазмотрона через сопло і являє собою високошвидкісну плазмову струмінь. Саме дана струмінь і є ріжучим елементом.

Безконтактна різання використовується при роботі з неструмопровідними матеріалами (неметалами), наприклад, каменем.

Робота з апаратом плазмового різання і технологія повітряно-плазмового різання - це ціле мистецтво, яке потребує знань, терпіння і дотримання всіх правил і рекомендацій. Знання і розуміння пристрою плазмореза допомагає виконувати роботу якісно і акуратно, так як оператор розуміє, які процеси відбуваються в плазмотроне і за його межами в той чи інший момент, і може ними керувати. Також важливо дотримуватися всіх запобіжних заходів і техніку безпеки, наприклад, працювати з плазморезом необхідно в костюмі зварника, в щитку, рукавичках, в закритому взутті і щільних штанях з натуральної тканини. Деякі окисли, що виділяються в процесі різання металу, можуть завдати непоправної шкоди легеням людини, тому необхідно працювати в захисній масці або хоча б забезпечити хорошу вентиляцію в робочій зоні.

І що мається на увазі під словом «плазма»?