Интернет журныл о промышленности в Украине

ОПИ осциллятора при направленном бурении

Опубликовано: 09.10.2018

Сегодня бурение остается одним из самых дорогих этапов строительства скважины. Поэтому методы, позволяющие сокращать затраты на бурение без ухудшения качества строительства скважины всегда востребованы нефтяниками. К соответствующему кругу задач и методов можно отнести повышение скорости проходки, сокращение числа спуско-подъемных операций (СПО), исключение срывов инструмента при бурении в режиме слайда, равномерное доведение нагрузки на долото, использование реагентов и технологий, позволяющих

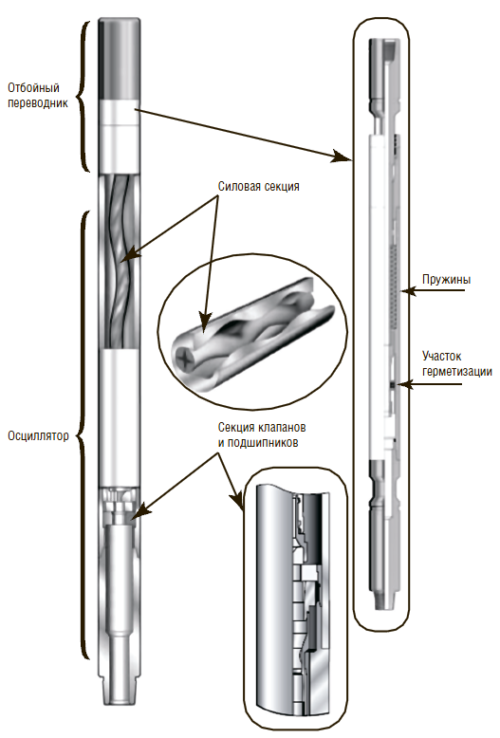

сократить временные затраты на ликвидацию осложнений, если таковые возникают в процессе бурения, и др. За 2015 год в АО «Самаранефтегаз» было пробурено более 340 тыс. м горных пород, что превышает показатели 2014 года в полтора раза, а 2013 года – в 2,5 раза. Такой рост стал возможным, в том числе благодаря применению новых технологий, которые как никогда актуальны на сегодняшний день. Их внедрение позволило увеличить коммерческую скорость бурения на 42% по сравнению с 2014 годом, сократить экономические затраты, осуществлять контроль и в реальном масштабе времени просматривать всю текущую информацию за период строительства скважин. Одну из таких технологий – применение осциллятора – рассмотрим в данной статье. 21.04.2016 Инженерная практика №04/2016 Яшков Владимир Анатольевич Заместитель генерального директора по бурению АО «Самаранефтегаз» Чуркин Олег Алексеевич Начальник отдела инжиниринга Управления технологий и инжиниринга бурения АО «Самаранефтегаз» Рвалов Максим Александрович Главный специалист отдела инжиниринга Управления технологий и инжиниринга бурения АО «Самаранефтегаз» Ртищев Анатолий Владимирович Главный специалист группы управления проектами АО «Самаранефтегаз» Ардалин Алексей Анатольевич Главный специалист отдела внедрения новых технологий и инжиниринга добычи ООО «СамараНИПИнефть» Рис. 1. Основные секции системы «осциллятор»

Рис. 1. Основные секции системы «осциллятор»

Для решения таких проблем, как подвисание КНБК при направленном бурении, отставание от падения угла и неудовлетворительная механическая скорость проходки (МСП), которые наблюдаются при бурении наклонно-направленных скважин в АО «Самаранефтегаз», в 2015 году были проведены испытания скважинной системы «Осциллятор».

Система создает высокочастотные малоамплитудные осевые колебания бурильной колонны, что приводит к уменьшению ее трения о стенки ствола. Благодаря этому улучшается передача нагрузки на долото при бурении в любом из режимов, а также существенно снижается интенсивность «прилипаний-срывов» КНБК в режиме ориентированного бурения (слайдинга).

Система состоит из двух основных частей (рис.1): осциллятора и отбойного переводника (амортизатора). Силовая секция управляет секцией клапанов, формирующей импульсы давления, которые приводят в движение амортизатор. Таким образом, осевое движение отбойного переводника исключает возможность возникновения статического трения между инструментом и стенками скважины.

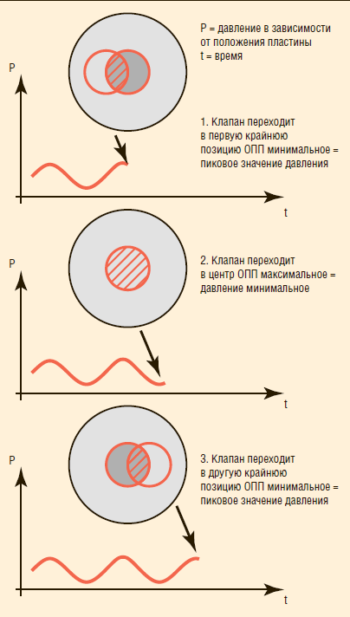

Рис. 2. Относительные положения пластин клапана

Рис. 2. Относительные положения пластин клапана

Клапанная система является одной из важнейших частей инструмента: она преобразует получаемую от прокачиваемого флюида энергию в серию импульсов давления. Клапан открывается и закрывается, в результате чего общая площадь потока (ОПП) инструмента циклически изменяется от максимума до минимума. При минимальной ОПП давление высокое, а при максимальной – низкое (рис. 2).

Закрепленная в нижней части роторного вала пластина клапана движется по поверхности другой пластины, закрепленной неподвижно. В свою очередь, форсунка на подвижной пластине совершает эксцентричное вращение относительно пластины, также закрепленной неподвижно. В результате происходит циклическое изменение сечения проходного отверстия, что приводит к колебаниям давления.

Частота импульсов давления прямо пропорциональна скорости потока. Размер пластин клапана определен на основе эксплуатационных параметров так, чтобы повысить эффективность работы устройства и ограничить падение давления заданными пределами.

Осциллятор создает лишь импульсы давления, и для трансформации этой гидравлической энергии в полезную механическую силу при работе составных труб необходим отбойный переводник. Последний устанавливается в КНБК или бурильной колонне над осциллятором (рис. 1). Конструкция отбойного переводника включает в себя закрепленную на герметичной оправке пружину, расположенную вдоль продольной оси инструмента. Когда внутреннее давление действует на отбойный переводник, оправка расширяется под действием давления в герметичной зоне (известной, как зона открытия насоса) в пределах инструмента. При отсутствии давления пружина возвращается на оправку в изначальную позицию.

При использовании отбойного переводника непосредственно над осциллятором, импульсы давления вызывают расширение и сокращение пружины механизма переводника, что и порождает осевые колебания. Система «Осциллятор» может быть размещена в бурильной колонне для сосредоточения энергии там, где это особенно необходимо.

РЕЗУЛЬТАТЫ ПРОВЕДЕННЫХ ОПИ

По состоянию на конец 2015 года ОПИ с применением осциллятора диаметром 171,5 мм производства компании NOV были проведены в АО «Самаранефтегаз» в двух скважинах. На скважине Горбатовского месторождения (скв. №1) велось бурение наклоннонаправленного участка ствола скважины. На Бариновско-Лебяжинском месторождении (скв. №2) проводили бурение бокового ствола с горизонтальным участком. Цель ОПИ состояла в обеспечении эффективного и безопасного бурения двух скважин до проектной глубины.

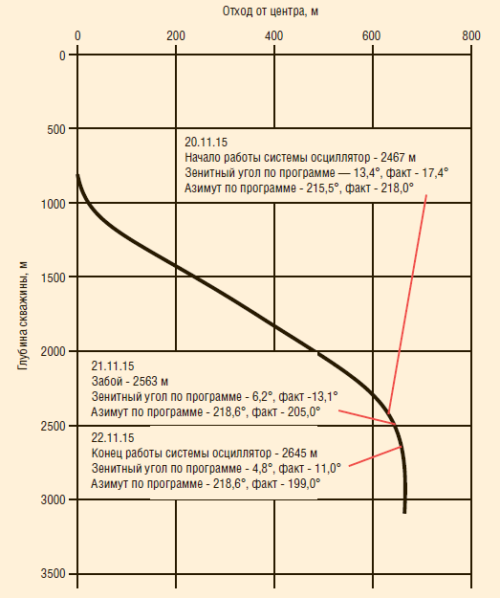

Рис. 3. Профиль скважины

Рис. 3. Профиль скважины

До включения осциллятора в КНБК в скважинах наблюдались подвисания инструмента и неудовлетворительная МСП, отставание зенитного угла от программы и преждевременный износ долот PDC. Для исключения данных проблем было принято решение о применении системы «Осциллятор» в составе КНБК.

Для примера профиль скважины №1 приведен на рис. 3.

Для обеспечения максимальной эффективности работы осциллятора перед проведением работ были сделаны расчеты и определены оптимальные параметры. Так, в случае скважины №1 система «Осциллятор» была расположена на расстоянии 100 м от долота, а расход при заданном перепаде давления для эффективной работы системы по результатам расчетов составил 30 л/с (рис. 4).

Рис. 4. Результаты расчета по определению расхода для эффективной работы системы осциллятор в скважине

Горбатовского м/р (№1)

Рис. 4. Результаты расчета по определению расхода для эффективной работы системы осциллятор в скважине

Горбатовского м/р (№1)

В скважине Горбатовского месторождения применение осциллятора планировалось в интервале 24673082 м. Фактически же осциллятор применялся в интервале 2467-2645 м. Во время работы с осциллятором отмечались равномерная передача нагрузки на долото, отсутствие срывов КНБК, более интенсивное снижение угла и МСП выше запланированной.

На скв. №2 (Бариновско-Лебяжинское м/р) осциллятор был включен в состав КНБК для бурения горизонтального участка в интервале 2238-2400 м. Данный интервал был пробурен в одно долбление. Проходка за рейс составила 162 м, а средняя МСП – 2,83 м/ч. В интервале бурения с применением системы «Осциллятор» долото не получило износа, осталось в удовлетворительном состоянии и было пригодно для дальнейшего использования.

ВЫВОДЫ

Таким образом, применение системы «Осциллятор» позволило достичь поставленных целей. Прежде всего, удалось значительно увеличить механическую скорость проходки при бурении: в среднем МСП увеличилась в 2,5 раза. Во-вторых, значительно уменьшились потери на трение бурильного инструмента о стенки скважины, приводившие к существенному снижению необходимой нагрузки на долото. Кроме того, снизилась интенсивность крутильных вибраций и повысился ресурс долота PDC.

По результатам проведенных ОПИ удалось уточнить критерии применения системы «Осциллятор». Как выяснилось, применение осциллятора особенно эффективно при бурении горизонтальных участков скважин и участков с большим отходом от вертикали.

ЛИТЕРАТУРА

1. Axial Oscillation Tools vs. Lateral Vibration Tools for Friction Reduction – What’s the Best Way to Shake the Pipe? / R. Gee, C. Hanley, R. Hussain, L. Canuel, J. Martinez // 173024-MS SPE Conference Paper. – 2015.

2. Отчет о проведении ОПИ системы осциллятор в АО «Самаранефтегаз», 2015.