Хочу поділитися з колегами своїми думками про універсальному шліфувальному верстаті, без якого неможливо швидко і якісно виконувати великий обсяг робіт зі створення моделей з дерева. Хочу зазначити, що ідея цього верстата визрівала поступово в процесі побудови моєї першої моделі.

Спочатку я сам собі виставив такі техумови:

Верстат повинен бути універсальним, мати в якості робочого інструменту і барабан для виготовлення рейок, і диск для обробки довільних деталей.

- Двигун повинен бути досить потужний і регульований.

- Верстат обов'язково повинен бути оснащений пиловідсмоктувач.

Необхідність регулювати частоту обертання відразу визначила тип двигуна - колекторний. В загашнику знайшовся колекторний двигун від Полотер - 220в, 10000 об \ хв, вал в різьбленням М8, потужні шарикопідшипники. Була підібрана готова втулка з різьбою М8 і фланцем, з 10 мм фанери склеєний диск. Для фіксації стандартних ШЛИФКРУГИ на диск наклеєна текстильна застібка (<липучка>). І почалися експерименти, в ході яких з'ясувалося, що:

- При номінальній напрузі живлення двигун дуже шумить і гріється.

- При частоті обертання 10000 об \ хв дерево не стільки шліфується, скільки горить і обвуглюється.

Для вирішення цих проблем було виготовлено найпростіший регулятор потужності на сімісторов, що дозволило регулювати обороти від 0 до максимуму. Тепер стало можливим підбирати оптимальний режим роботи. Начебто, проблема вирішена, але доводилося постійно однією рукою тримати деталь, а інший <газувати>, компенсуючи падіння оборотів при збільшенні навантаження. Звичайно, поступово можна пристосуватися, але увагу постійно концентрується на двигуні, а не на деталі. Загалом, варіант був відкинутий.

Наступним кроком стала ідея автоматичного регулювання частоти обертання при зміні навантаження. Ідея прекрасна, але як її реалізувати? Всі відомі схеми досить складні і громіздкі, навіть для радіоаматора з 30-річним стажем, яким себе вважаю. І тут десь на безкрайніх просторах І-нету попалася схема управління двигуном автоматичної пральної машини. Ось де рішення! Адже в пральній машині колекторний двигун змінного струму і система автоматичного регулювання, і, найголовніше, все було реалізовано на одній (!) Мікросхемі (TDA1085C), спеціально розробленої для такого застосування. Єдина проблема - у пральної машини в двигуні є таходатчіка, в Полотер немає. Довелося згадати стару схему стабілізатора частоти двигуна - на валу закріплена шестерня, а впритул до неї магнітна головка від магнітофона. При обертанні шестерня збуджує в голівці ЕРС з частотою, пропорційною частоті обертів і кількості зубів шестерні. Залишилося цей сигнал посилити і подати на схему від пральної машини (див Рис.1).

Рис.1 Блок-схема системи стабілізації частоти обертання

Принципову схему блоку я не наводжу, тому що це виходить за рамки даної статті. Кому цікаво, пишіть sailmodel_at_nm.ru

Після завершення теорії переходимо до опису конструкції. Верстат складається з базового блоку-приводу і насадок до нього для виконання різних операцій.

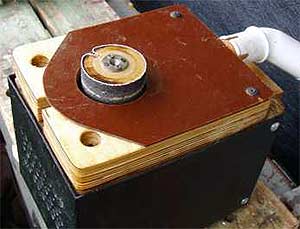

Базовий блок. Вид з лицьового боку. Сюди кріпляться насадки. Для точної посадки насадок служать два штифта.

Базовий блок. Вид з лицьового боку. Сюди кріпляться насадки. Для точної посадки насадок служать два штифта.

Базовий блок. Вид із зворотного боку. Тут розташовані вимикач, регулятор оборотів і роз'єм для підключення пилососа, що дозволяє виробляти включення пилососа синхронно з верстатом.

Базовий блок. Вид із зворотного боку. Тут розташовані вимикач, регулятор оборотів і роз'єм для підключення пилососа, що дозволяє виробляти включення пилососа синхронно з верстатом.

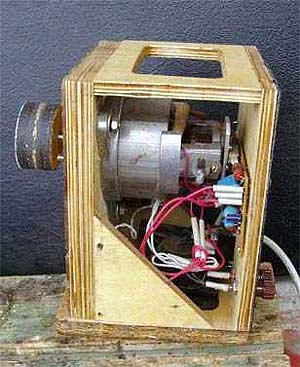

Базовий блок зі знятою кришкою. Т. к. Двигун часто працює в позаштатному режимі (малі обороти при великому навантаженні), він може перегріватися, тому внизу встановлено вентилятор від комп'ютера, а сам блок має вентиляційні отвори вгорі і внизу. Блок виготовлений з 10 мм фанери, <моторама> склеєна з 2-х шарів.

Базовий блок зі знятою кришкою. Т. к. Двигун часто працює в позаштатному режимі (малі обороти при великому навантаженні), він може перегріватися, тому внизу встановлено вентилятор від комп'ютера, а сам блок має вентиляційні отвори вгорі і внизу. Блок виготовлений з 10 мм фанери, <моторама> склеєна з 2-х шарів.

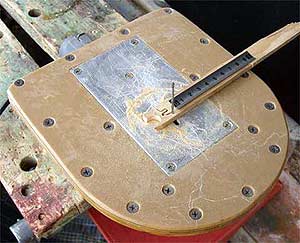

Основні робочі інструменти, склеєні з 10 мм фанери. Остаточна обробка проводилася прямо на валу двигуна, що дозволило досягти мінімуму вібрації і биття. Для посадки на вал двигуна служать сталеві втулки з фланцем з різьбленням М8, зафіксовані епоксидним клеєм і шурупами.

Основні робочі інструменти, склеєні з 10 мм фанери. Остаточна обробка проводилася прямо на валу двигуна, що дозволило досягти мінімуму вібрації і биття. Для посадки на вал двигуна служать сталеві втулки з фланцем з різьбленням М8, зафіксовані епоксидним клеєм і шурупами.

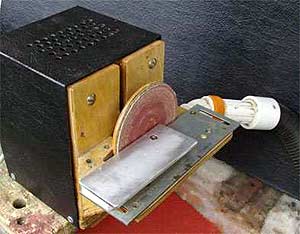

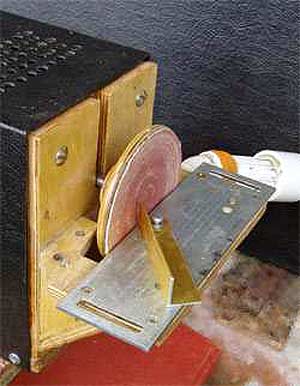

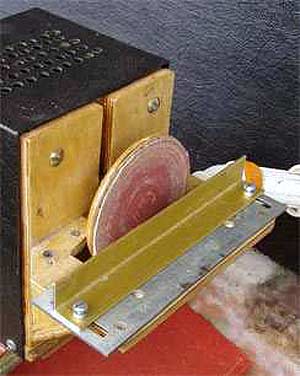

Насадка №1 для роботи з диском. Столик з 3 мм стали, під диском сформована порожнину, яка сполучається з патрубком пилососа і служить для ефективного видалення пилу під час роботи. Вертикальна щілину в підставі насадки дозволяє знімати її, не знімаючи диска.

Насадка №1 для роботи з диском. Столик з 3 мм стали, під диском сформована порожнину, яка сполучається з патрубком пилососа і служить для ефективного видалення пилу під час роботи. Вертикальна щілину в підставі насадки дозволяє знімати її, не знімаючи диска.

Для роботи з дрібними деталями служить знімний додатковий столик.

Для роботи з дрібними деталями служить знімний додатковий столик.

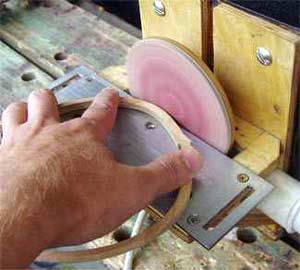

За допомогою додаткової направляючої можна під певним кутом обробляти торці рейок.

За допомогою додаткової направляючої можна під певним кутом обробляти торці рейок.

Так можна калібрувати не надто тонкі (більше 5 мм) рейки.

Приклад роботи. Деталь випилюється з деяким запасом, а потім її розміри точно підганяються на верстаті.

Приклад роботи. Деталь випилюється з деяким запасом, а потім її розміри точно підганяються на верстаті.

Насадка №2 для роботи з барабаном. Призначена для виготовлення рейок і шпону. Столик з 3мм стали правим кінцем закріплений на петлі, лівий спирається на гвинт, що дозволяє регулювати товщину вихідної матеріалу 0-30 мм. Пружина вибирає люфт і не дає гвинта повертатися від вібрації. Заготівля подається зліва. Барабан шириною 40 мм закритий кожухом з патрубком для пилососа. При установці на барабан шліфшкурки №80 дозволять знімати до 4 мм за прохід.

Насадка №2 для роботи з барабаном. Призначена для виготовлення рейок і шпону. Столик з 3мм стали правим кінцем закріплений на петлі, лівий спирається на гвинт, що дозволяє регулювати товщину вихідної матеріалу 0-30 мм. Пружина вибирає люфт і не дає гвинта повертатися від вібрації. Заготівля подається зліва. Барабан шириною 40 мм закритий кожухом з патрубком для пилососа. При установці на барабан шліфшкурки №80 дозволять знімати до 4 мм за прохід.

Приклад роботи з насадкою.

Приклад роботи з насадкою.

Насадка №3 призначена для обробки деталей довільної форми. Під пластиковою кришкою сформована порожнину з приєднаним патрубком для пилососа. Всмоктування пилу відбувається через кільцеву щілину навколо барабана. Насадка дуже допомагає при виготовленні шпангоутів, бімсів і т. П.

Насадка №3 призначена для обробки деталей довільної форми. Під пластиковою кришкою сформована порожнину з приєднаним патрубком для пилососа. Всмоктування пилу відбувається через кільцеву щілину навколо барабана. Насадка дуже допомагає при виготовленні шпангоутів, бімсів і т. П.

Приклад роботи з приставкою.

І на закінчення ще коротко про приставці до ручного лобзику, робота на якому тісно пов'язана з верстатом, описаним вище.

Власне доопрацювання звелася до виготовлення нового столика до ручного лобзику. Столик фіксується також, як і штатний. Сам лобзик жорстко затискається в столярному верстаті.

Столик виготовлений з 10мм фанери, область навколо пилки і в місці кріплення до лобзику посилена алюмінієвої 3мм пластиною, інший простір заповнює пластик.

Столик виготовлений з 10мм фанери, область навколо пилки і в місці кріплення до лобзику посилена алюмінієвої 3мм пластиною, інший простір заповнює пластик.

Збільшений фрагмент попереднього фото. Показано можливості різу вузької пилою, у якій закруглена задня кромка. Ширина пропила близько 1,5 мм.

Збільшений фрагмент попереднього фото. Показано можливості різу вузької пилою, у якій закруглена задня кромка. Ширина пропила близько 1,5 мм.

Власне весь процес виготовлення деталі складається в її випилюванні лобзиком з запасом 1-2 мм, а потім точній підгонці на шліфувальному верстаті.

На закінчення хочу відзначити, що витрачений на виготовлення верстата час (у мене пішло близько 2-х місяців роботи по 2-3 години в день) виправдало себе повністю. Час виготовлення деталей для моделі значно скоротилося, підвищилася якість роботи, після роботи практично відсутній пил (до речі, витягнута з пилососа пил - прекрасна основа для шпаклівки). Система автоматичного регулювання швидкості обертання двигуна працює надійно і стійко, верстат ефективно <гризе> дерево, при цьому не допускаючи горіння і обвуглювання деревини.

додаток: схема блоку управління двигуном

додаток: регулятор оборотів для колекторного двигуна