Будівельні машини і устаткування, довідник

До атегорія:

Технічне обслуговування автомобілів

П ублікація:

Контрольно-вимірювальні інструменти і техніка вимірювання

Ч ітать далі:

До простих вимірювальним інструментам ставляться масштабна лінійка, кронциркуль, нутромер.

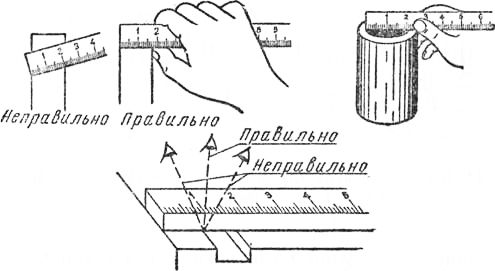

Масштабна лінійка призначена для вимірювання плоских поверхонь, а також для визначення розмірів, заміряних нутромером або кронциркулем. Масштабні лінійки виготовляються різної довжини від 100 до 1000 мм. Ціна поділки масштабної лінійки - 0,5 або 1 мм, для полегшення відліку кожні 5 і 10 мм відзначаються подовженими штрихами. Нульову поділку у більшості лінійок наноситься біля лівого торця. При вимірі лінійку прикладають до вимірюваної деталі так, щоб нульовий штрих точно збігався з початком вимірюваної лінії. На рис. 13 показані прийоми вимірювання масштабною лінійкою.

Мал. 13. Прийоми вимірювання масштабної лінійкою

Кронціркуль служить для вимірювання зовнішніх розмірів деталей. Величина, вимірювана кронциркулем, визначається потім накладенням кронциркуля на масштабну лінійку. Кронціркуль, як і найпростіший нутромер, використовують рідко.

Нутромер застосовується для вимірювання внутрішніх розмірів деталей. Виміряна величина визначається також по масштабній лінійці.

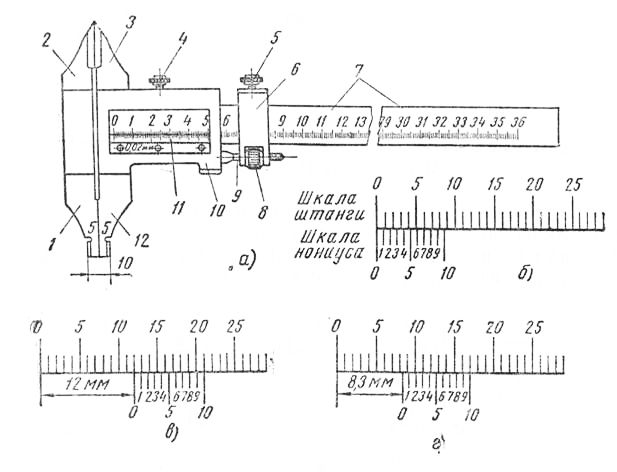

Штангенциркуль відноситься до багатовимірним розсувним вимірювальним інструментам (рис. 14, а). Призначений він для вимірювання зовнішніх і внутрішніх розмірів і розмітки.

Мал. 14. Штангенциркуль (а), приклади відліку розміру і читання вимірів з точністю 0,1 мм (б, в, г)

Штангенциркуль складається з штанги з жорстко укріпленими на ній губками, рамки з губками, що переміщається по штанзі, пристрої для мікрометричною подачі, що складається з движка, стопорного гвинта, гайки і гвинта.

Переміщення рамки здійснюють наступним чином. Движок 6 закріплюється стопорним гвинтом, а гвинт рамки відпускається. Після цього обертанням гайки гвинт і пов'язану з ним рамку повільно переміщують. Штангенциркуль має ноніус.

Штангенциркулі випускають з точністю вимірювання 0,1; 0,05 і 0,02 мм. Останні два мають мікрометричні подачу, що дозволяє встановлювати штангенциркуль з високою точністю. Крайні ліві штрихи ноніуса і штанги називаються нульовими і при зімкнутих губах вони збігаються. Для визначення вимірюваного розміру при розведених губах штангенциркуля відраховують ціле число міліметрів, яке пройшов по штанзі лівий нульовий штрих ноніуса, а потім знаходять штрих ноніуса, який точно співпав з будь-яким розподілом шкали штанги. Порядкове число цього поділу визначає долі міліметра, які слід додати до цілого числа міліметрів. При вимірюванні внутрішніх розмірів до величини відліку, виробленого за основною шкалою і ноніусом, слід додати товщину губок, яка вказана на них. Приклади відліку показані на рис. 14, б, в, г.

Штангенглубіно-мер (рис. 15, а) служйт для вимірювання глибини отворів, пазів на валах і т. П. Вимірювання штанген-глибиноміром проводиться так само, як штангенциркулем.

Штангензубоміри (рис. 15, б) застосовують для вимірювання товщини зубів коліс. Штангензубоміри є комбінованим вимірювальний інструмент, що складається з двох нерухомих штанг, що становлять єдине ціле, і двох рухливих ноніус. Вертикальний ноніус призначений для установки висоти, на якій має замірятись товщина зуба, а горизонтальний - для вимірювання товщини зуба на даній висоті. Точність вимірювання штангензубоміри 0,02 мм.

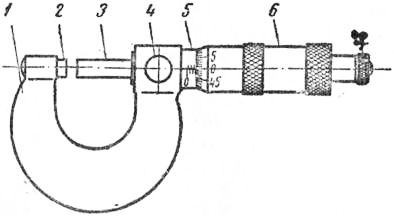

Мікрометр служить для вимірювань зовнішніх розмірів деталей з точністю до 0,01 мм. Найбільш поширеними є мікрометри з наступними межами вимірів: від 0 до 25 мм, від 25 до 50 мм, від 50 до 75 мм і від 75 до 100 мм.

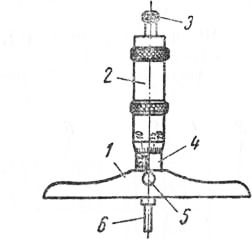

Мікрометр (рис. 16) має скобу, в яку запресована загартована і відшліфована п'ята, мікрометричний гвинт, стопор, стебло, барабан і тріскачку.

Мал. 15. Штангенглибиномір (а), штангензубоміри (б):

1 - гвинт, 2 - движок, 3 - мікрометричний гвинт, 4 - гайка

Мал. 16. Мікрометр

Тріскачка з'єднана з барабаном храповічком, віджимають пружиною, а на скошеному по колу лівому кінці барабана нанесено 50 поділок. Мікрометричний гвинт має різьблення з кроком 0,5 мм, отже, за один оборот гвинта його кінець переміщається на 0,5 мм, а при повороті барабана на одну поділку гвинт переміщується на 0,01 мм. На поверхні стебла є ділення з осьовим штрихом.

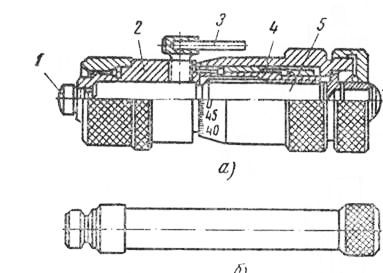

Мал. 17. Мікрометричні нутроміри (а), подовжувач до нього (б)

Для вимірювання деталі її встановлюють між мікрометричним гвинтом і п'ятою, після чого за допомогою тріскачки повертають барабан і висувають гвинт до зіткнення з деталлю. Коли гвинт упреться в вимірювану деталь, тріскачка буде вільно провертивается, а гвинт з барабаном зупиняться. Для визначення вимірюваного розміру потрібно порахувати число міліметрів на шкалі стебла, включаючи пройдене відліковим штрихом полумілліметрового розподіл (0,5), а потім подивитися, яка кількість на скошеної частини барабана збігається з осьовим штрихом стебла. Це число буде відповідати сотих часток міліметра, які потрібно додати до попередніх даних.

Мал. 18. Мікрометричний глибиномір

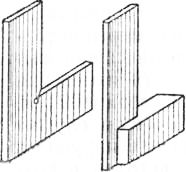

Мал. 19. Косинці

Мікрометричні нутроміри (рис. 17) застосовують для визначення внутрішніх розмірів деталей з точністю до 0,01 мм. Мікрометричні нутроміри складається з мікрометричного гвинта (рис. 17, а), барабана, гільзи зі стопорним гвинтом, наконечника зі сферичною вимірювальною поверхнею. З правого боку мікрометричного гвинта також є сферична вимірювальна поверхня. Відлік розмірів проводиться так само, як і при вимірюванні мікрометром.

Мікрометричні нутроміри має комплект подовжувачів, які розширюють межі вимірювань. На одному кінці подовжувача нарізана внутрішнє різьблення (рис. 17, б), а на іншому кінці - зовнішня різьба. Кінець подовжувача з внутрішнім різьбленням нагвинчується на стебло нутромера, а кінець подовжувача із зовнішнім різьбленням служить для навинчивания на нього додаткового подовжувача з метою збільшення меж вимірювання.

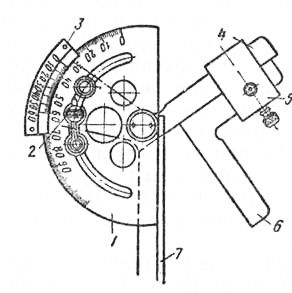

Мал. 20. Універсальний кутомір системи Семенова

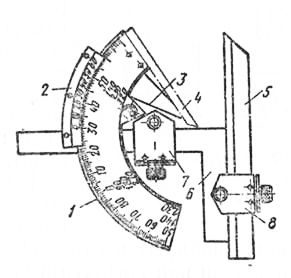

Мал. 21. Угломер УГ-2

Мікрометричний глибиномір (рис. 18) служить для вимірювання некрізних отворів і поглиблень з точністю до 0,01 мм. Він складається з підстави, барабана, тріскачки, ноніуса, стопора, вимірювального стрижня. Принцип вимірювання глибиноміром і мікрометрів один і той же.

Для вимірювання кутів, а також визначення точності опиловки площин по «просвіту» застосовують косинці та універсальні кутоміри. Косинці (рис. 19) зазвичай виготовляють зі сталі.

Угломер УГ-1 (рис.20) системи Семенова є універсальним, призначеним для вимірювання зовнішніх кутів. Він складається з підстави, на якому є шкала від 0 до 120 °, жорстко з'єднаного з лінійкою, рухомий лінійки, хомутика, знімного кутника, ноніуса і пристрої мікрометричною подачі.

Угломер УГ-2 (рис. 21) складається з підстави, лінійки підстави, сектора, кутника, знімною лінійки, хомутиков і ноніуса. Цим кутоміром можна вимірювати зовнішні і внутрішні кути.

За основною шкалою кутомірів відраховують градуси, а за шкалою ноніуса - хвилини.

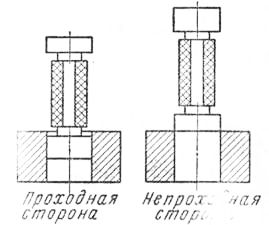

Граничні калібри для вимірювання отворів виготовляють у вигляді двосторонніх циліндрів (рис. 22) і називають калібрами-пробками, а для вимірювання валів - у вигляді односторонніх і двосторонніх скоб, званих калібрами-скобами (рис. 23, а, б). Граничними калібрами можна визначити найбільший і найменший допускаються розміри деталей.

У граничних калібрів одна сторона називається прохідною, а інша - непрохідний. Прохідна сторона калібру-пробки служить для вимірювання найменшого отвори, а непрохідна - для найбільшого. Калібром-скобою, навпаки, найбільший розмір вала визначають прохідний стороною, а найменший - непрохідний. При вимірі прохідна сторона калібру повинна вільно проходити в отвір або по валу під дією ваги калібру. Непрохідна сторона калібру не повинна зовсім проходити в отвір або по валу. Якщо непрохідна сторона калібру проходить, то деталь бракується.

Радісно шаблони застосовують для вимірювання радіусів заокруглень виробів.

Такі шаблони виготовляють у вигляді тонких сталевих пластин з опуклими або увігнутими закругленнями. На шаблонах вибиті цифри, що показують розмір радіуса заокруглення в міліметрах.

Щупи. Для вимірювання величини зазорів між деталями застосовують щупи (рис. 24), які представляють собою сталеві пластини різної товщини. На кожній пластині вказана її товщина в міліметрах.

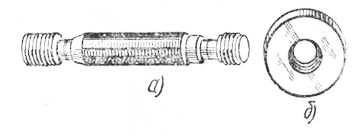

Контроль різьблення здійснюють різьбовими калібрами-пробками, різьбовими кільцями і шаблонами.

Різьбові калібри-пробки (рис. 25, а) служать для перевірки різьби гайок. Вони виготовляються з інструментальної сталі і схожі на болт з точним профілем різьблення. Перевірка різьби гайки виробляється шляхом накручення її на прохідну або непрохідну сторону ка-лібра-пробки.

Різьбові кільця (рис. 25, б) застосовують для перевірки різьби болтів п являють собою гайку з точним профілем різьблення. Перевірка різьби болта проводиться Укручування його в різьбове кільце. Одне кільце є прохідним, а друге - непрохідним калібром.

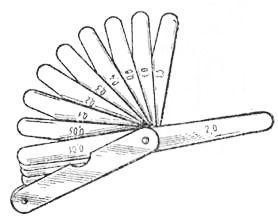

Резьбомери (рис. 26) призначений для перевірки і визначення кроку різьблення на болтах, гайках та інших деталях. Він являє собою набір сталевих пластинок - різьбових шаблонів з профілями зуба, відповідними профілями стандартних метричних або дюймових різьблень. У резьбомери зазвичай на одному кінці робиться набір шаблонів з метричної різьбою, а на іншій - з дюймової. На кожному шаблоні нанесені розміри різьби.

Мал. 22. Контроль розміру двостороннім калібром-пробкою

Мал. 23. Двостороння (а) і одностороння (б) калібри-скоби

Мал. 25. Різьбові пробки (а) різьбове кільце (б)

Для перевірки різьби на болті або в гайці потрібно прикладати послідовно шаблони разьбомера до тих пір, поки не буде знайдений шаблон, зуби якого точно співпадуть з різьбленням деталі без просвіту. Розміром цього шаблону і буде відповідати вимірюється різьблення.

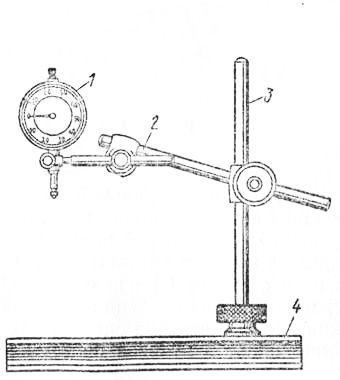

Індикатор призначений для вимірювання відхилень розмірів від заданих, а також для виявлення овальності і конусності валів і отворів. У ремонтній справі найбільш широко застосовують індикатор годинникового типу, пристрій якого показано на рис. 27.

У корпусі індикатора розташований механізм, що складається з шестерень, зубчастої рейки, спіральної пружини, гільзи, вимірювального стержня з наконечником, покажчика числа обертів, шкали зі стрілкою. На великий шкалою індикатора нанесено 100 поділок, кожне з яких відповідає 0,01 мм. При переміщенні вимірювального стержня на величину 0,01 мм стрілка переміститься по колу на одну поділку великий шкали, а при переміщенні стержня на 1 мм стрілка зробить один оборот. Шкалу індикатора встановлюють в нульове положення обертанням її за ободок.

Перед вимірюванням вироби індикатор зміцнюють в кронштейні універсальної стійки (рис. 28) так, щоб наконечник вимірювального стрижня торкався до поверхні вимірюваного вироби. Далі за ободок 5 встановлюють нульову поділку шкали проти стрілки (рис. 27). Після цього виріб або індикатор повільно переміщують. За свідченнями стрілки на шкалі індикатора визначають величину відхилення.

Мал. 24. Щупи

Мал. 26. резьбомери

Мал. 27. Індикатор годинникового типу:

1 - вимірювальний стрижень, 2 -гільза, 3, 10, 11, 13 - шестерні, 4 - шкала, 5 - ободок, 6 - корпус, 7 - стрілка, 8 - покажчик числа обертів, 9 -спіральні пружина, 12 - пружина, 14 - вимірювальний наконечник

Мал. 28. Індикатор з універсальним стояком:

1 - власне індикатор, 2 - шарнірний важіль, 3 - стійка, 4 - підстава

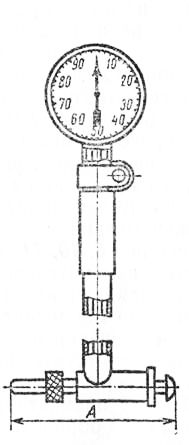

Мал. 29 Індикаторний нутромір

Індикаторний нутромір (рис.29) застосовують для вимірювання діаметрів циліндрів двигунів. Повний оборот стрілки індикатора відповідає зміні розміру А на 1 мм. Так як шкала має 100 поділок, то ціна ділення шкали дорівнює 0,01 мм. Стрілку індикатора встановлюють на нуль поворотом обідка. До індикатору додається набір змінних наконечників, які дозволяють вимірювати циліндри різних діаметрів.

Оптичні вимірювальні прилади. До вимірювальних приладів, заснованим на оптичних принципах вимірювання, відносяться оптіметри, інструментальні мікроскопи, різні вимірювальні машини.

Пневматичні прилади служать для вимірювання зовнішніх і внутрішніх поверхонь точних деталей, а також для визначення чистоти обробки поверхні. Пневматичні прилади працюють на стиснутому повітрі, який подається компресором. Перевагою таких приладів є простота їх влаштування та обслуговування.

Електричні вимірювальні прилади дають можливість проводити вимірювання з високою точністю. Такі прилади засновані на електроконтактні, місткості і индуктивном методах вимірювання.

Помилки при вимірюванні і їх причини. При вимірюванні деталей завжди виходить деяка різниця між дійсним розміром деталі і розміром, отриманим в результаті вимірювання. Різниця між величиною, отриманою при вимірюванні, і дійсною величиною називається помилкою або похибкою вимірювання.

Основними причинами похибок вимірювання є наступні:

- неточна установка вимірюваної деталі або вимірювального інструмента;

- помилки при відліку показань інструменту, що виникають у тих випадках, коли спостереження під час відрахунку показників ведеться під неправильним кутом зору. Необхідно завжди вести спостереження в напрямку, перпендикулярному площині шкали;

- порушення температурних умов, при яких повинні проводитися вимірювання. Державним стандартом Для вимірювання передбачена нормальна температура, рівна 20 ° С. У практиці часто вимірюється деталь має нижчу температуру, ніж температура вимірювального інструмента, це теж призводить до погрішностей, так як відомо, що метали при зміні температури змінюють свої розміри. При охолодженні вони стискаються, а при нагріванні розширюються. При нагріванні на 1 ° С на довжині 1 м метали подовжуються на наступні величини (мм): сталь - 0,012, чавун - 0,010, бронза - 0,018, латунь - 0,019, алюміній - 0,024;

- брудна поверхня вимірюваної деталі або брудний;

- вимірювальний інструмент;

- похибки вимірювального інструмента;

порушення сталості вимірювального зусилля, на яке розрахований вимірювальний інструмент.

Зберігання вимірювальних інструментів і догляд за ними. Вимірювальні інструменти зберігають в сухих теплих приміщеннях. Не можна зберігати інструменти в сирих приміщеннях або в приміщеннях з різкими коливаннями температури, так як це призведе до корозію інструментів. Кожен інструмент повинен мати своє місце.

Найпростіші інструменти зберігають в шафах, на стелажах або підвішують на стінах. Складні інструменти, наприклад мікрометри, штангенциркулі, калібри і т. П., Зберігають у спеціальних футлярах.

Для запобігання від корозії вимірювальні інструменти змазують безкислотним вазеліном або кістяним маслом. Для тривалого зберігання інструмент обертають промасленим папером з метою запобігання його від забруднення і впливу вологого повітря. Перед роботою обмірні поверхні інструменту промивають бензином і протирають чистою ганчіркою, а після закінчення роботи знову протирають, потім змащують і укладають на своє місце.

Необхідно регулярно перевіряти вимірювальні інструменти за допомогою точних контрольних приладів.

Реклама:

Читати далі: Основні види слюсарних робіт

До атегорія: - Технічне обслуговування автомобілів