Каталітичний реформінг, каталітична переробка бензинових фракцій (в основному прямогонних) під тиском Н2 з метою отримання високооктанових автомобільних бензинів, ароматичних вуглеводнів (Бензолу, толуолу . ксилолов і ін.) і водородсодержащего газу. Каталітичний реформінг - один з найважливіших процесів нафтопереробної та нафтохімічної промисловості. Перші промислові установки (40-і рр. 20 ст., США), на яких використовували алюмомолібденовий каталізатор, називали установками гідроформінгу . при переході на платинові каталізатори останні практично повністю замінені т. зв. установками платформинга . потужність яких зазвичай становить 0,3-1,0 млн. т / рік сировини, що переробляється.

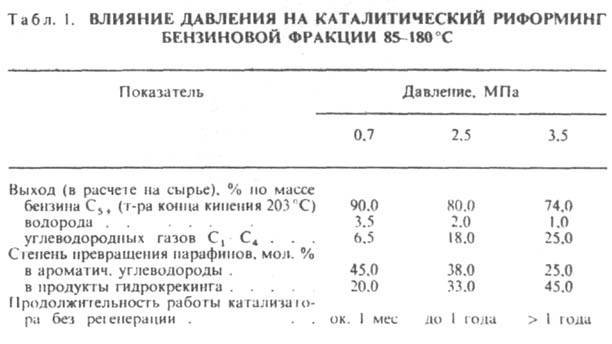

Фізико-хімічні основи процесу. Каталітичний реформінг здійснюють в реакторах з нерухомим або рухомим шаром каталізатора. У першому випадку процес проводять під тиском 1,5-4 МПа, що забезпечує достатню тривалість роботи каталізатора без регенерації. У другому випадку (тиск близько 1 МПа) каталізатор безперервно виводять з реакторів і піддають регенерації в окремому апараті. Незважаючи на різницю в технологічному оформленні та каталізаторах, загальний характер перетворень вуглеводнів в обох випадках однаковий, відрізняються тільки швидкості окремих реакцій. Основні процеси каталітичного риформінгу призводять до утворення ароматичних і ізопарафінових вуглеводнів. Ароматичні вуглеводні отримують в результаті дегідрірованія 6-членних і дегідроізомерізаціі алкілованих 5-членних нафтенових вуглеводнів, а також дегидроциклизации парафінових вуглеводнів. Ізопарафінових вуглеводні утворюються головним чином при ізомеризації і гідрокрекінгу більш високомолекулярних парафінових вуглеводнів. Одночасно відбуваються побічні реакції - гідрування і полімеризація ненасичених вуглеводнів . деалкилирование і конденсація ароматичних вуглеводнів, що сприяють відкладенню коксу на поверхні каталізатора. При каталітичному реформінгу нафтенові вуглеводні на 90-95% перетворюються в ароматичні; ступінь конверсії парафінів .х вуглеводнів залежить від тиску (табл. 1). З підвищенням загального тиску і одночасно парціального тиску Н2 знижується вихід ароматичних вуглеводнів і інтенсифікується розкладання парафінів . крім того, зменшується кок-сообразованіе і збільшується тривалість роботи каталізатора без регенерації.

Підвищення температури і збільшення часу контакту сировини з каталізатором (зниження об'ємної швидкості подачі сировини) сприяють підвищенню рівня ароматизації і октанового числа бензину; зі зростанням об'ємного співвідношення водородсодержащий газ: сировину зменшується коксоутворення і збільшується тривалість роботи каталізатора. Сумарний тепловий ефект Каталітичний реформінг визначається співвідношенням глибин протікання окремих реакцій (дегідрогенізація і дегідроізомерізація відбуваються з поглинанням теплоти, гідрокрекінг - з її виділенням) і становить від -420 до -1260 кДж / кг. Внаслідок високої ендотермічну процесу реакційний обсяг в промислових установках розділений, як правило, на три ступені (реактора), причому кожна з них працює в режимі, близькому до адіабатичному. Між реакторами встановлюють межступенчатом підігрівачі газосирьевой суміші. У перших щаблях поглинання теплоти велике, так як вміст нафтенов в сировину максимальне. З метою рівномірного підведення теплоти каталізатор розміщують по реакторів нерівномірно: в першому - найменше кол-во, в останньому - найбільше.

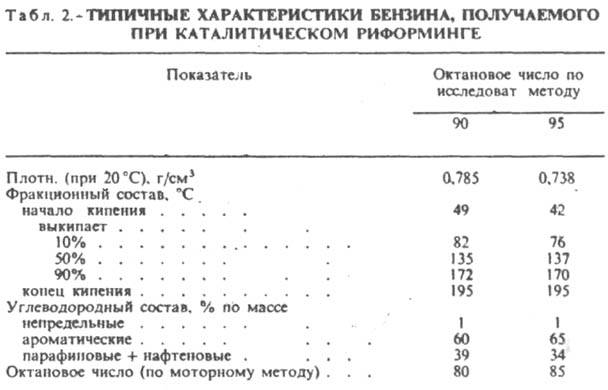

Сировина і характеристики цільових продуктів. Сировина - бензинові фракції, що википають в межах 60-190 ° С. Для отримання автомобільних бензинів зазвичай застосовують фракції 85-180 ° С. Вихід і якість бензину (табл. 2) і склад водородсодержащего газу (Табл. 3) залежать від властивостей сировини, використовуваного каталізатора і режиму процесу. Для установок з нерухомим шаром каталізатора виходи бензину (з октановим числом 95 по дослідницькому методу) і Н2 в залежності від вмісту ароматичних і нафтенових вуглеводнів і фракційного складу сировини показані на рис. 1.

Мал. 1. Вплив вугле водневого сполучення сировини на виходи бензину з октановим числом 95 по дослідницькому методу (а) і водню (б): 1 - фракція, що википає в межах 85-180 ° С; 2 - те ж в межах 105-180 ° C; B6, B H2 - виходи соотв. бензину і водню; Са + м сумарний вміст в сировині ароматичних і нафтенових вуглеводнів; Са- зміст в сировину нафтенових вуглеводнів.

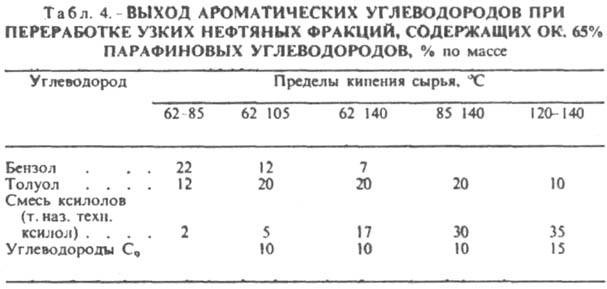

При отриманні ароматичних вуглеводнів в якості сировини застосовують вузькі бензинові фракції: 62-85 ° С - для виробництва бензолу, 95-120 ° С - толуолу . 120-140 ° С ксилолов (Див. Табл. 4). При одночасному отриманні кількох ароматичних вуглеводнів фракцій. склад сировини повинен бути розширений.

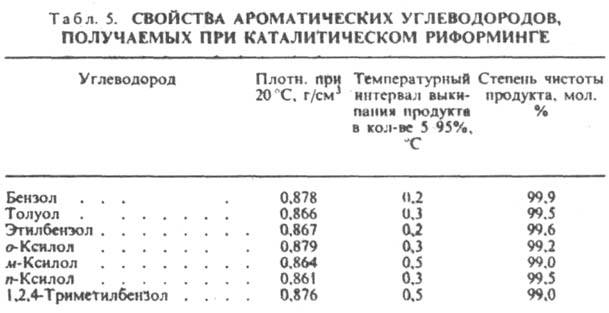

Для виділення ароматичних вуглеводнів з рідких продуктів використовують спеціальні методи, так як парафінові і нафтенові вуглеводні близькі по температурах кипіння до ароматичних вуглеводнів і утворюють з ними азеотропні суміші. Бензол, толуол і суміш ксилолов виділяють рідинної екстракцією за допомогою поліетіленгліколей або сульфолан, індивідуальні вуглеводні С8 і С9 - адсорбцією і кристалізацією (м- і n -ксілоли) або НАДЧІТКЕ ректифікацією (етилбензол, про -ксілол, 1,2,4-тріметілбензол). Деякі властивості зазначених вуглеводнів наведені в табл. 5.

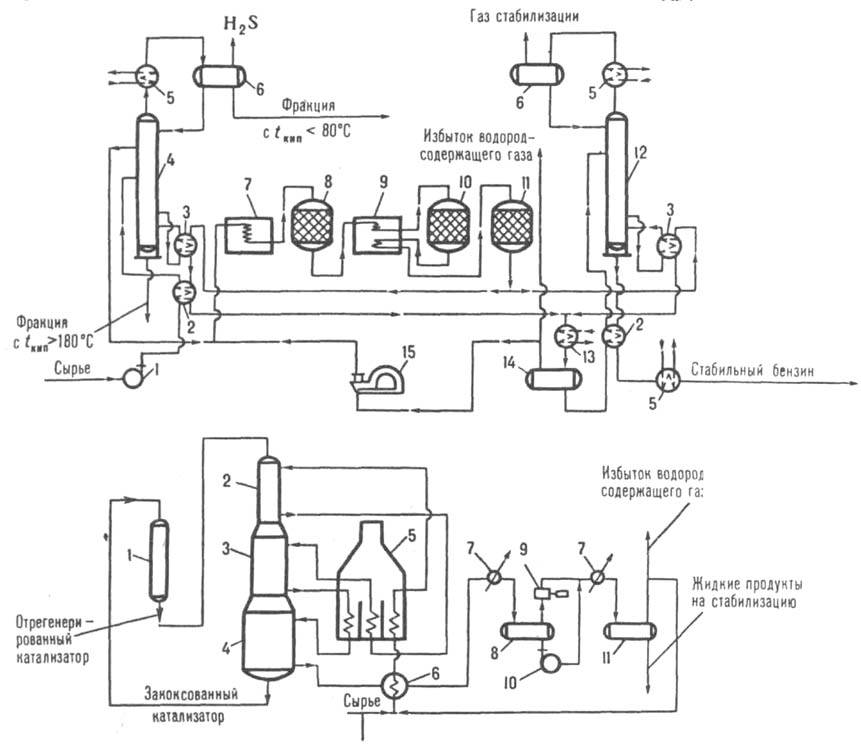

Схеми промислових установок. Принципова технологічна схема Каталітичний реформінг: передуватиме, гідроочищення сировини; змішання очищеного сировини з водородсодержащим газом і підігрів суміші в теплообміннику; власне Каталітичний реформінг суміші послідовно в трьох (іноді в чотирьох) реакторах - сталевих циліндричних апаратах; охолодження отриманого гідрогенізату; відділення останнього від водородсодержащего газу в сепараторі високого тиску і від вуглеводневих газів в сепараторі низького тиску з послід, ректифікацією на цільові продукти і їх стабілізацією; виділення ароматичних вуглеводнів (Тільки при цільовому отриманні індивідуальних з'єднань); осушення газів і їх очищення від домішок.

Мал. 2. Схема промислової установки каталітичного риформінгу з нерухомим шаром каталізатора: 1 - сировинної насос; 2 - теплообмінники; 3 - рібойлери; 4 колона для передуватиме, стабілізації і ректифікації сировини; 5, 13 холодильники; 6 ємності для зрошення колон; 7 - піч для нагрівання сировини і циркулюючого водородсодержащего газу; 8, 10, 11 реактори; 9 - піч для межреакторного нагріву газосирьевой суміші; 12 колона для стабілізації рідких продуктів; 14-газосепаратор високого тиску; 15 компресор для циркуляції водородсодержащего газу.

Мал. 3. Схема промислової установки каталітичного риформінгу з рухомим шаром каталізатора: 1 - регенератор; 2-4-реактори; 5 багатоінсценує нагрівач; 6-теплообмінник; 7- холодильники; 8, 11-газосепаратори соотв. низького і високого тиску; 9-компресор для циркуляції водородсодержащего газу; 10-насос.

водородсодержащим газом надходить в три послідовно з'єднаних реактора. Рідкі продукти стабілізуються в спеціальній колоні, газоподібні подаються в компресор для циркуляції водородсодержащего газу. Типові параметри процесу: температура 490-530 ° С, тиск 2-3,5 МПа, об'ємна швидкість подачі сировини 1,5-2,5 ч-1, об'ємне співвідношення водородсодержащий газ: сировину 1500: 1.

Літ .: Сулима А. Д., Каталітичний риформінг бензинів, 2 вид., М., 1973; його ж. виробництво ароматичних вуглеводнів з нафтової сировини, М., 1975; Каталізатори риформінгу, Мінськ, 1976; Суханов В. П., Каталітичні процеси в нафтопереробці, 3 вид., М., 1979; Промислові установки каталітичного риформінгу. Л., 1984; Еріх В. Н., Расіна М. Г., Рудін М. Г., Хімія і технологія нафти і газу, 3 вид., М., 1985; Маслянскій Г. Н., Шапіро Р. Н., Каталітичний риформінг бензинів. Хімія і технологія. Л., 1985. А. Д. Суліма.